|

个人信息Personal Information

教授

博士生导师

硕士生导师

主要任职:船舶工程学院党委书记

性别:男

毕业院校:日本广岛大学

学位:博士

所在单位:船舶工程学院

学科:船舶与海洋结构物设计制造

办公地点:综合实验二号楼412房间

联系方式:0411-84706091,13898403510

电子邮箱:liugang@dlut.edu.cn

个人简介Personal Profile

刘刚,男,教授,博士生导师,1975年1月出生。1996年6月和1999年3月于大连理工大学船舶工程学院先后获得学士学位和硕士学位,2004年9月于日本广岛大学结构工程专业获得博士学位。

现任大连理工大学船舶工程学院党委书记。担任中央军委装备发展部水面舰艇技术专业组成员、船舶结构安全全国重点实验室学术委员会委员、中国造船工程学会理事、船舶力学学术委员会副主任委员、中国钢结构协会海洋钢结构分会副理事长、中国海洋工程咨询协会海洋装备分会常务理事、辽宁省造船工程学会副理事长、中国船级社技术委员会海洋工程分委会委员,《船舶力学》、《中国舰船研究》等期刊编委,International Journal of Fatigue,Ocean Engineering,Thin-walled structures,Ships and Offshore Structures,Journal of Civil Engineering等国内外期刊审稿专家。2023年获得海洋工程科学技术二等奖。

主要从事船舶与海洋工程结构全寿命期强度安全理论与损伤评估方法研究。近年来,作为负责人承担国家级纵向科研项目10余项,其中国家自然科学基金面上项目3项,国家重点研发计划课题2项,工信部国家重大专项子课题1项,GF项目5项。在国内外期刊和学术会议发表论文100余篇,获得授权的发明专利20余项,软件著作权10余项。

在教学方面,主讲的研究生课程《船舶与海洋工程结构强度评估理论与方法》及团队被教育部评为国家首批课程思政示范课程、教学名师和团队。主讲一门本科生专业基础课《船舶与海洋工程结构有限元分析》,曾获大连理工大学教学质量优秀奖(青年奖)。

主要研究方向:

1.船舶与海洋工程结构全寿命期强度理论

2.焊接结构疲劳蠕变断裂等损伤机理与评估方法

3.深海超高压环境下结构安全理论与方法

4.极区超低温环境下结构安全理论与方法

5.金属夹芯复合结构损伤机理及评估方法

6.船舶与海洋工程结构健康监测方法

近年负责的国家级项目:

1.国家自然科学基金面上项目,“深空站钛合金耐压壳多轴蠕变-疲劳强度评估方法研究”,2024.1-2027.12

2.国家重点研发计划课题,“深海采矿非金属柔性管全生命周期损伤识别与健康管理”,2022.11-2025.10

3.JKW重点项目课题,“极地环境下船体结构复合损伤演化规律研究”,2021.1-2024.12

4.JKW重点项目课题,“船体典型复合连接结构疲劳损伤演化及失效机理研究”,2020.4-2024.4

5.JKW创新特区项目课题,“钛合金疲劳蠕变损伤”,2019.1-2020.12

6.国家自然科学基金面上项目,“深潜器耐压壳体结构蠕变与疲劳耦合损伤机理及寿命评估方法研究”,2019.1-2022.12

7.国家重点研发计划课题,“深海浮式结构物安全评估技术研究”,2018.8-2021.12

8.教育部重点联合基金,“模块化基地建设关键技术”,2018.11-2020.11

9.HZ预研项目,“基于裂纹损伤监测的船体结构强度评估技术”,2016.11-2020.10

10.工信部重大专项子课题,“平台结构安全控制技术”,2016.3-2020.12

近年主要工作简介:

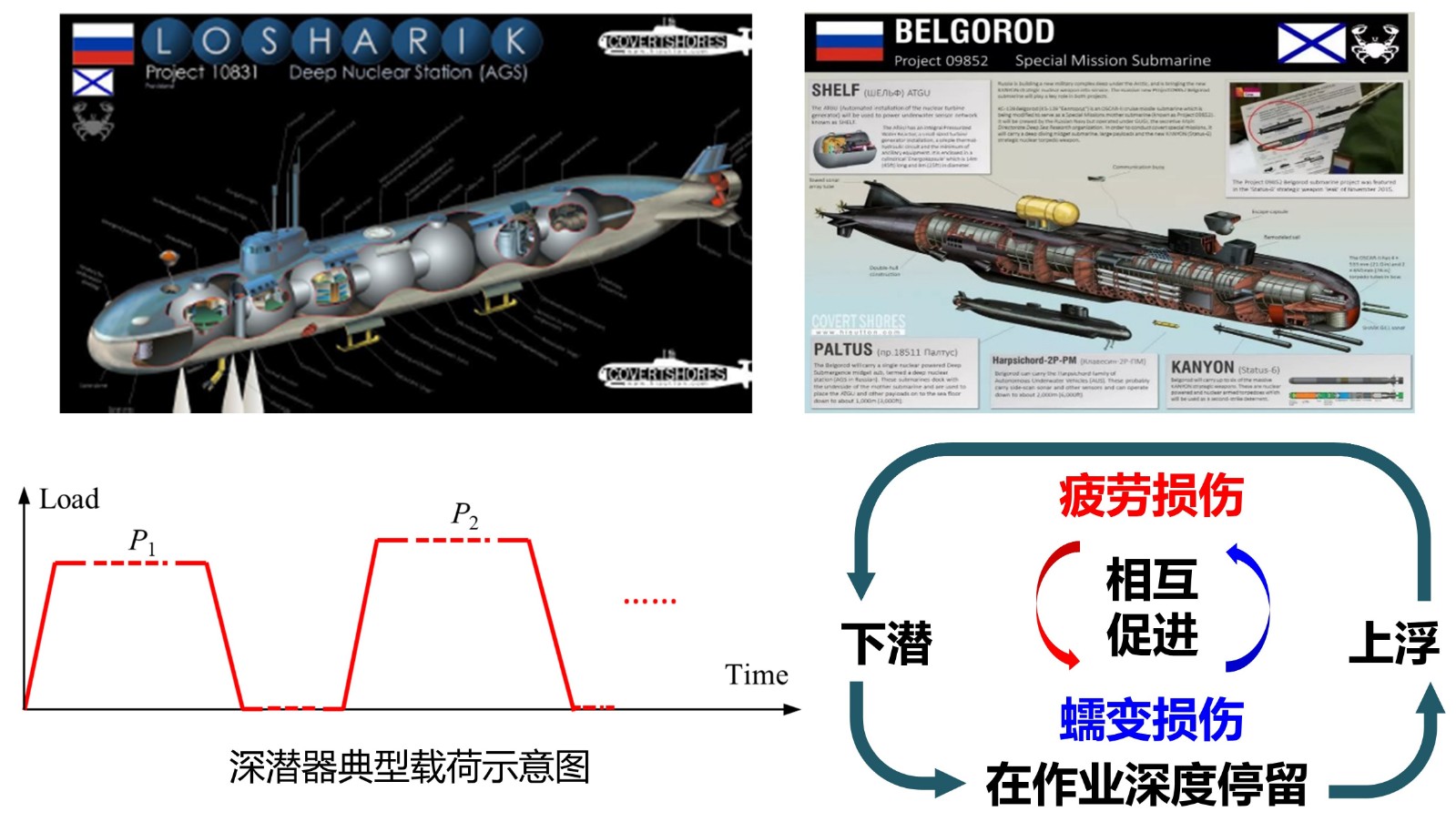

1.钛合金耐压壳蠕变-疲劳强度评估

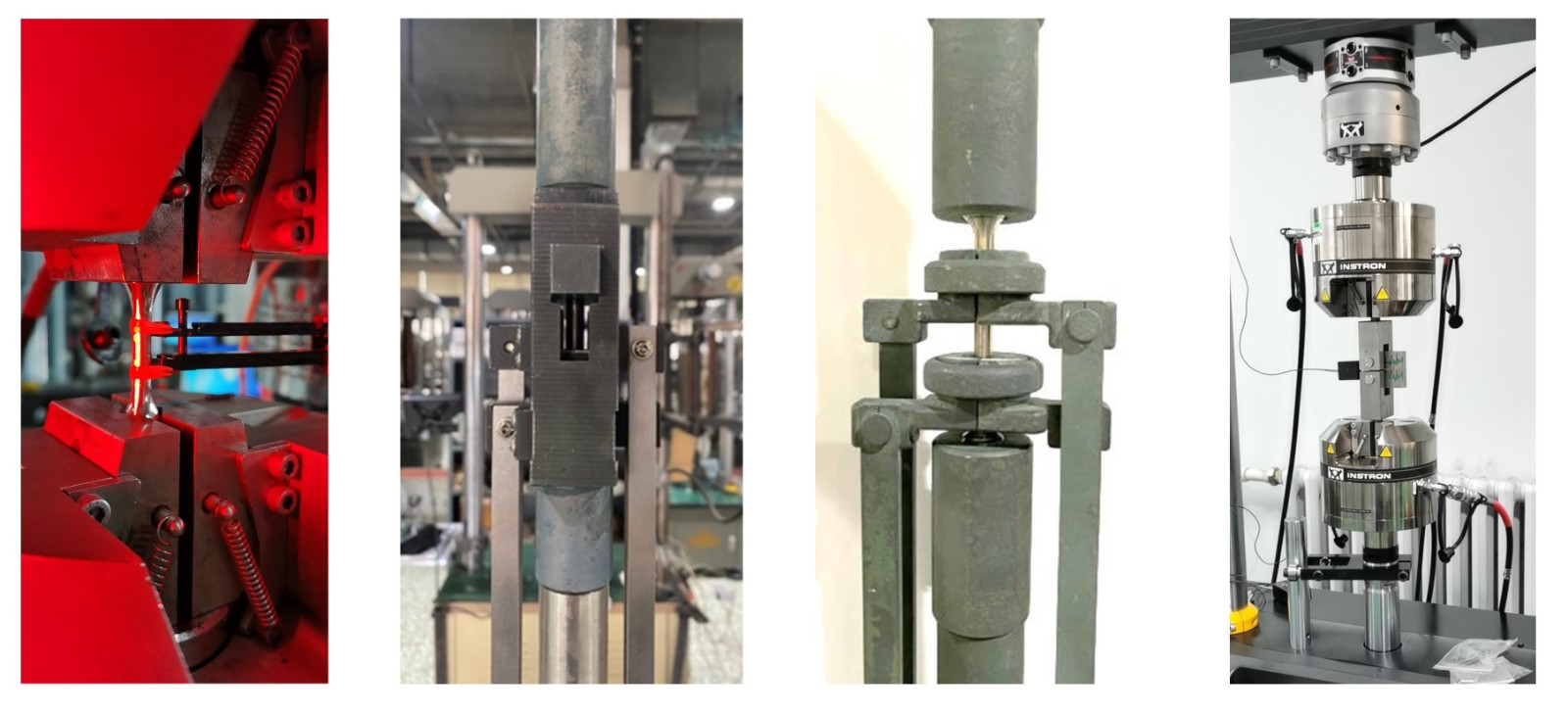

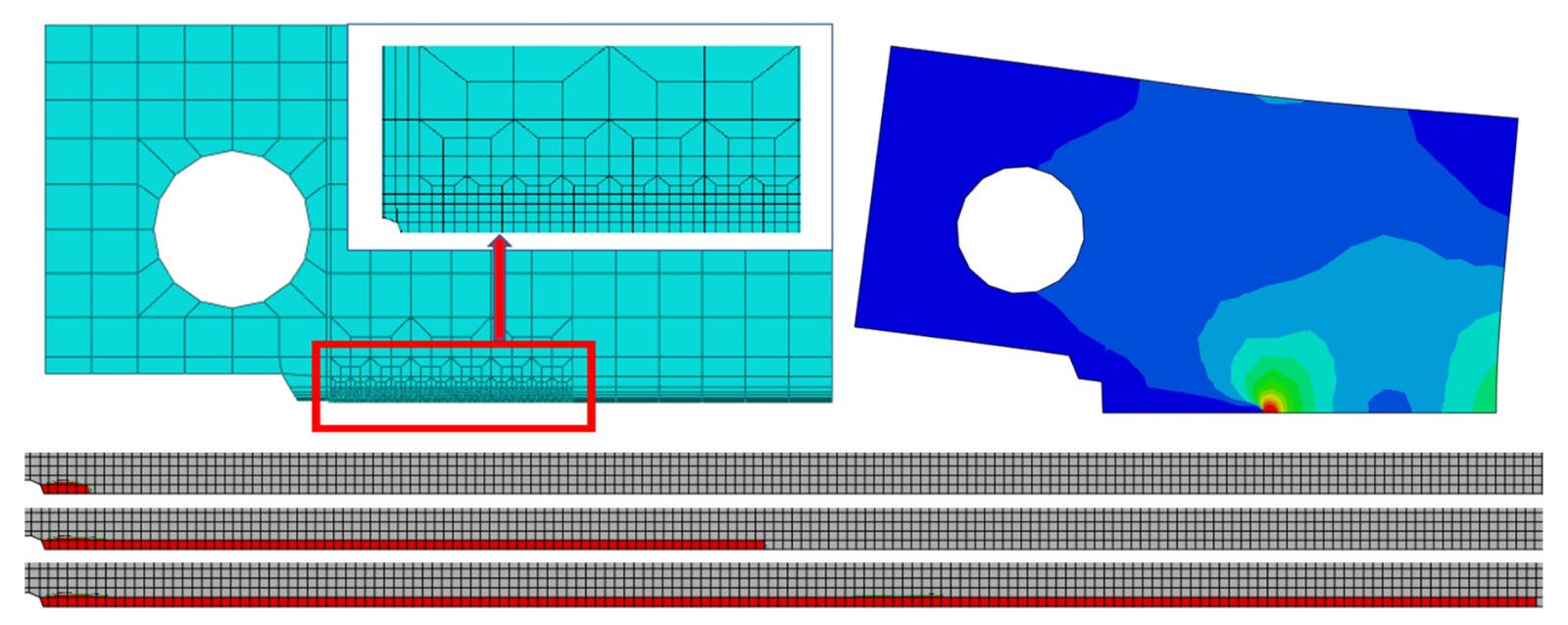

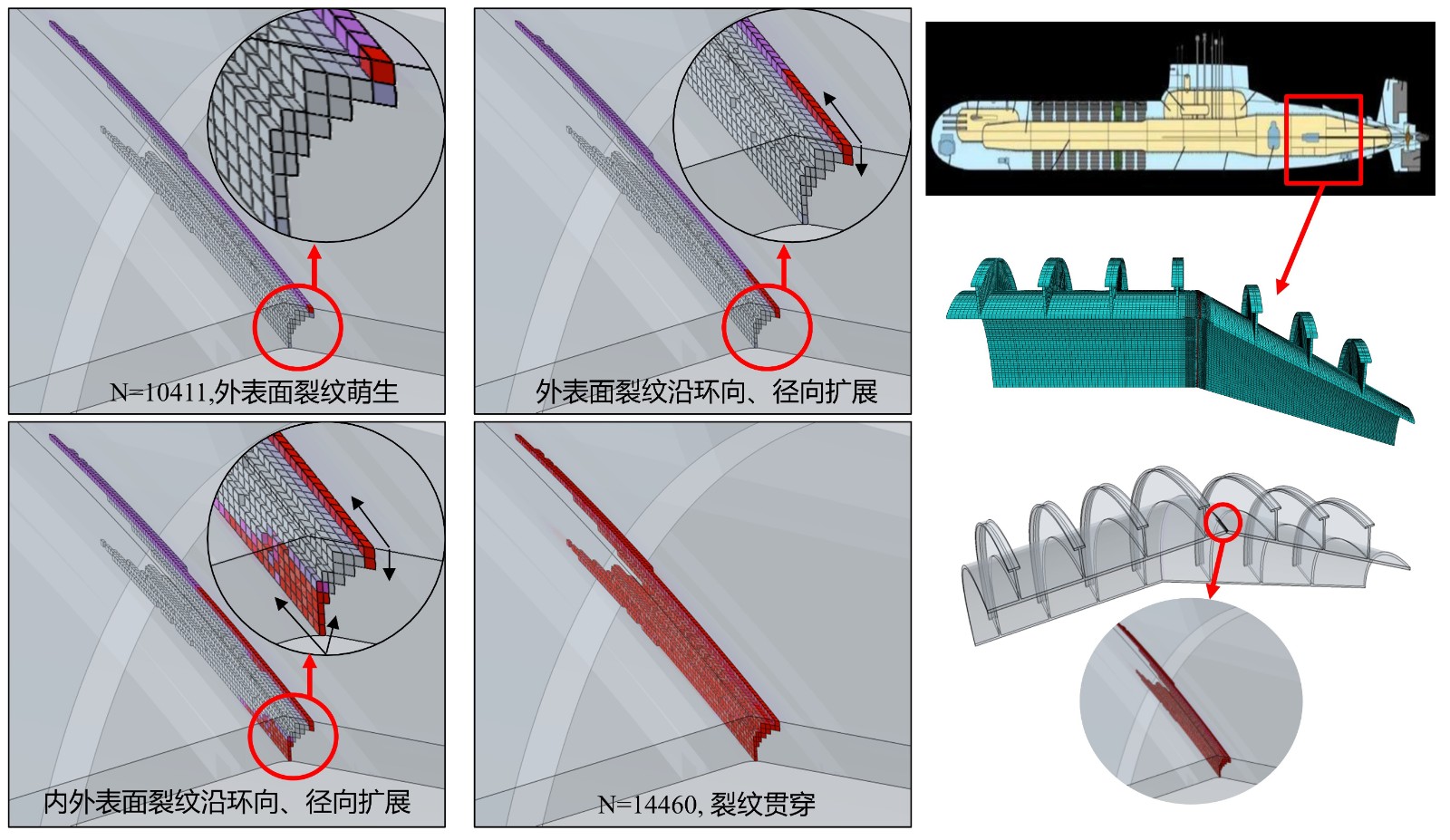

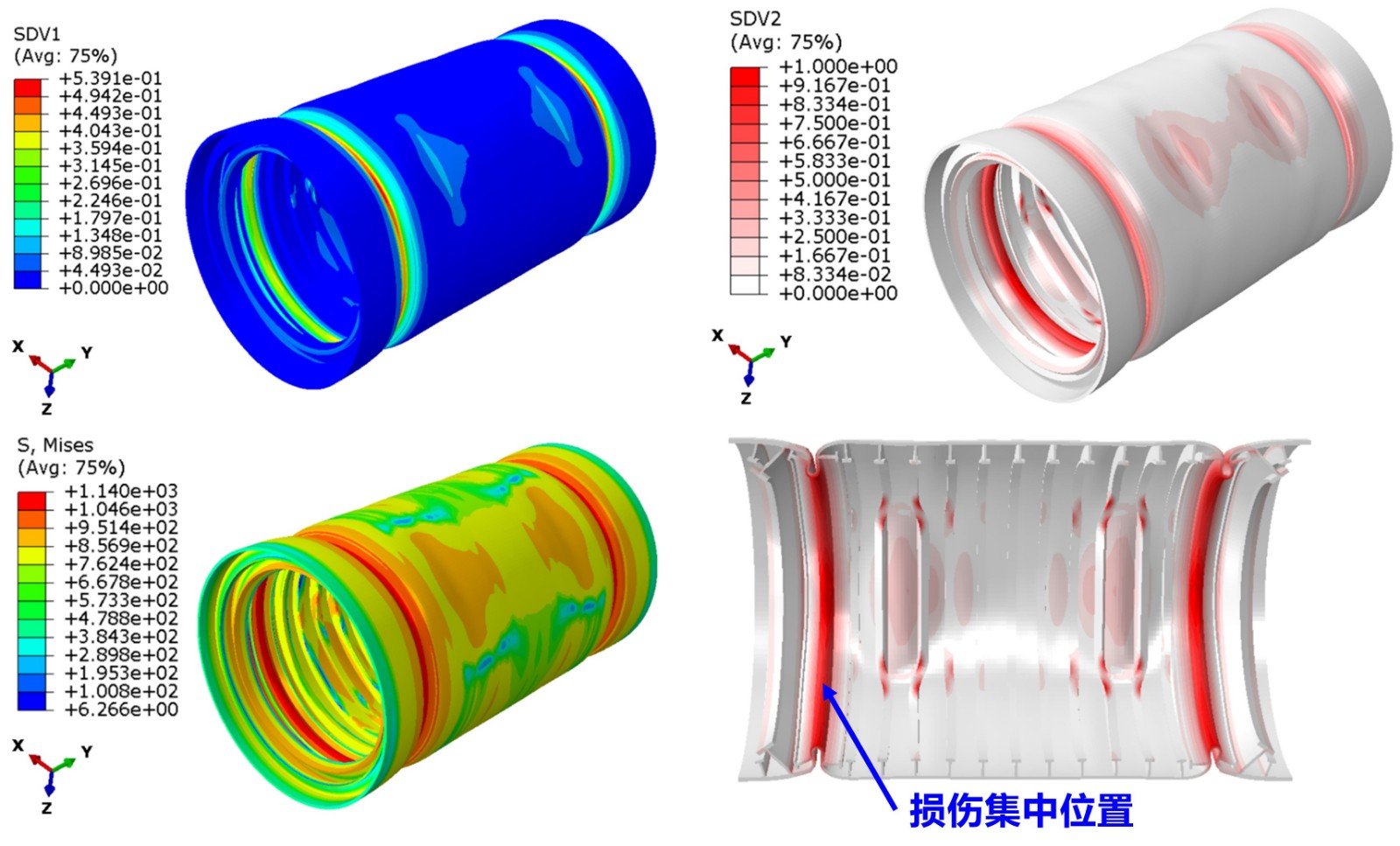

耐压壳结构在服役过程中不仅存在疲劳损伤,也会存在蠕变损伤,两者互相促进加速了结构的失效,不考虑蠕变损伤的影响无法准确评估耐压壳结构的寿命。课题组开展了钛合金材料单轴疲劳、蠕变、蠕变-疲劳试验,建立了钛合金材料疲劳损伤累积模型、蠕变损伤累积模型、蠕变-疲劳耦合损伤模型,通过编写子程序实现了损伤模型的数值应用,建立了钛合金耐压壳结构蠕变-疲劳耦合损伤与寿命评估方法。

钛合金耐压壳在作业过程中存在蠕变-疲劳问题

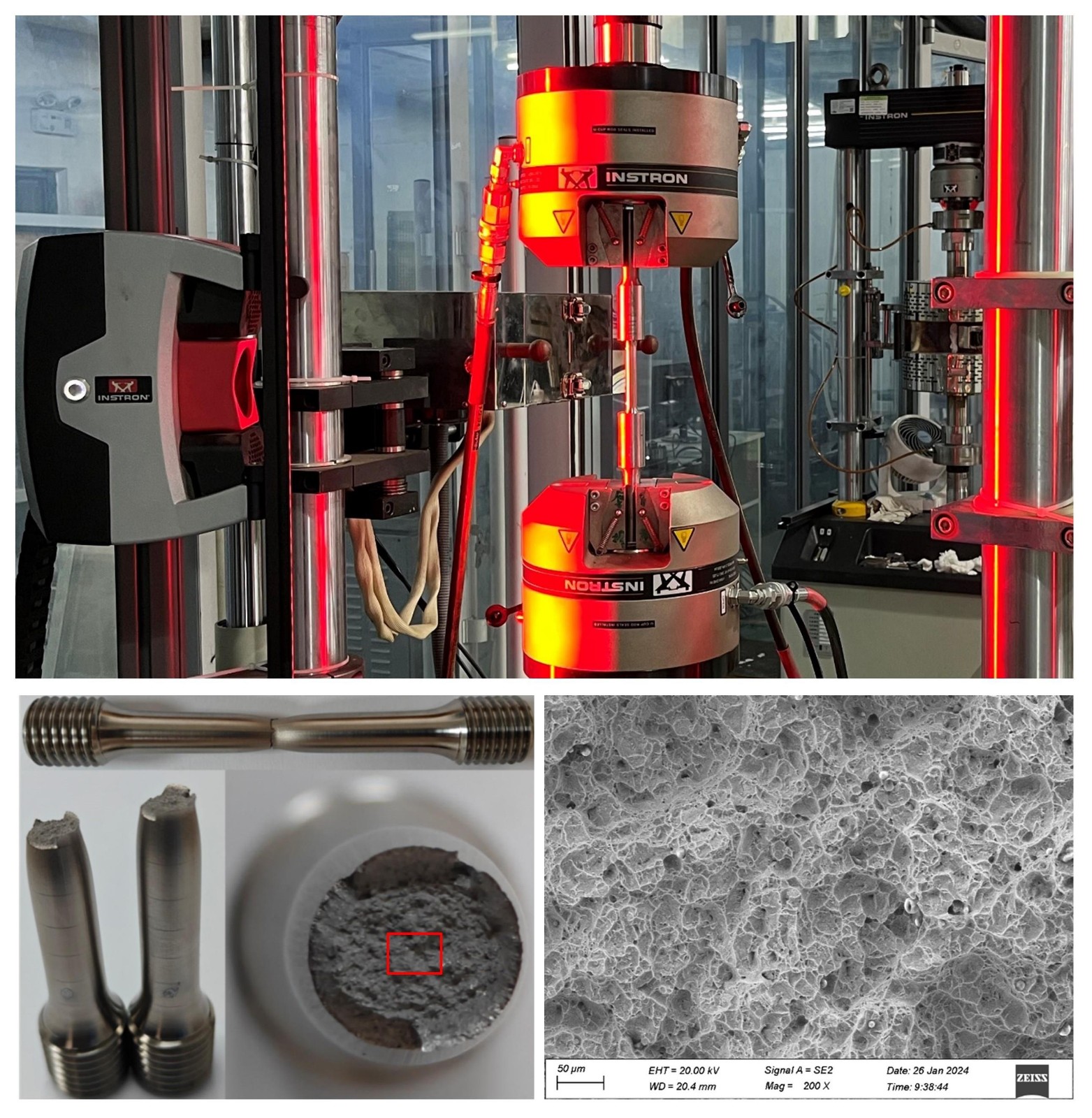

钛合金疲劳、蠕变、蠕变-疲劳试验

钛合金CT试件蠕变-疲劳裂纹扩展模拟

钛合金耐压壳蠕变-疲劳失效过程模拟

2.钛合金耐压壳压溃强度评估

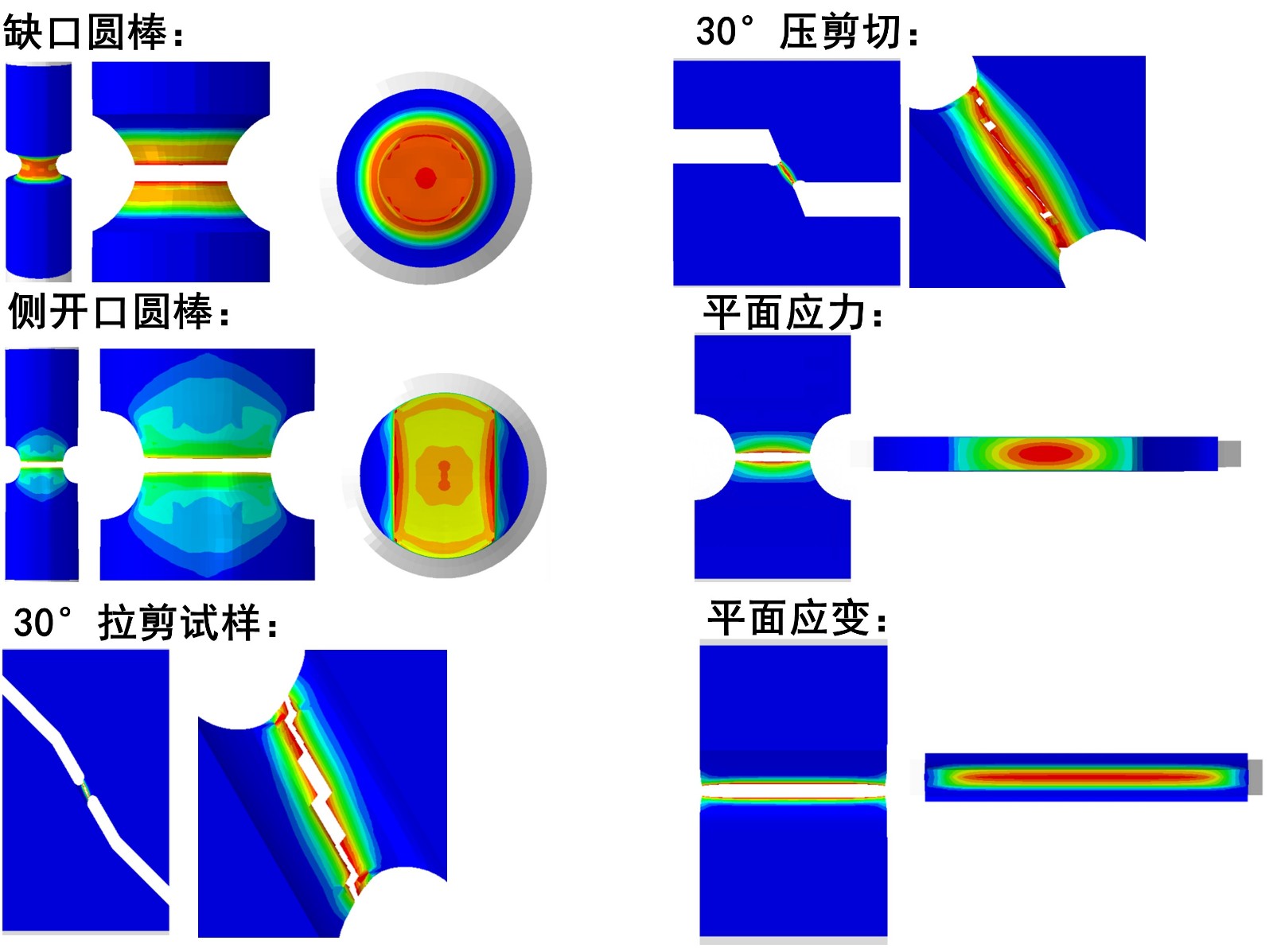

耐压壳服役过程中受到超高内外压等极端准静态载荷作用时,局部可能发生显著的变形,形成包括拉伸、压缩和剪切等复杂的应力状态,甚至发生韧性断裂,导致结构压溃失效。如果不能准确评估材料在不同应力状态下的韧性断裂行为,将无法准确评估耐压壳结构的压溃强度,影响结构安全。课题组开展了一系列复杂应力状态下钛合金韧性断裂性能测试,建立了钛合金材料的韧性损伤模型,通过编写子程序实现了损伤模型的数值应用,建立了钛合金耐压壳结构压溃强度评估方法。

“泰坦”号载人潜水器发生灾难性压溃

钛合金韧性断裂性能测试及断口的SEM表征

钛合金试样韧性断裂的数值模拟

钛合金耐压壳压溃失效数值模拟

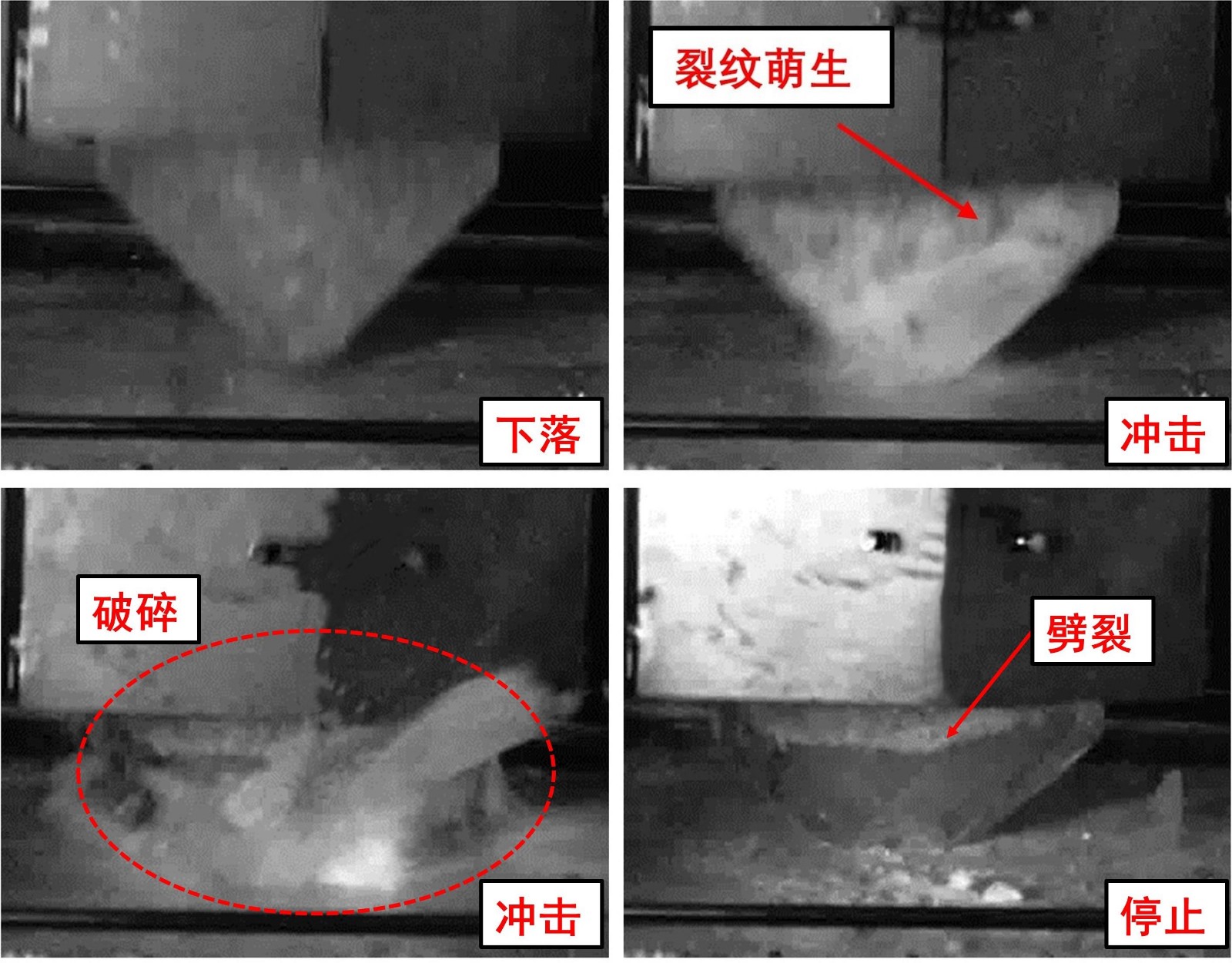

3. 船体典型结构冲击、挤压强度评估

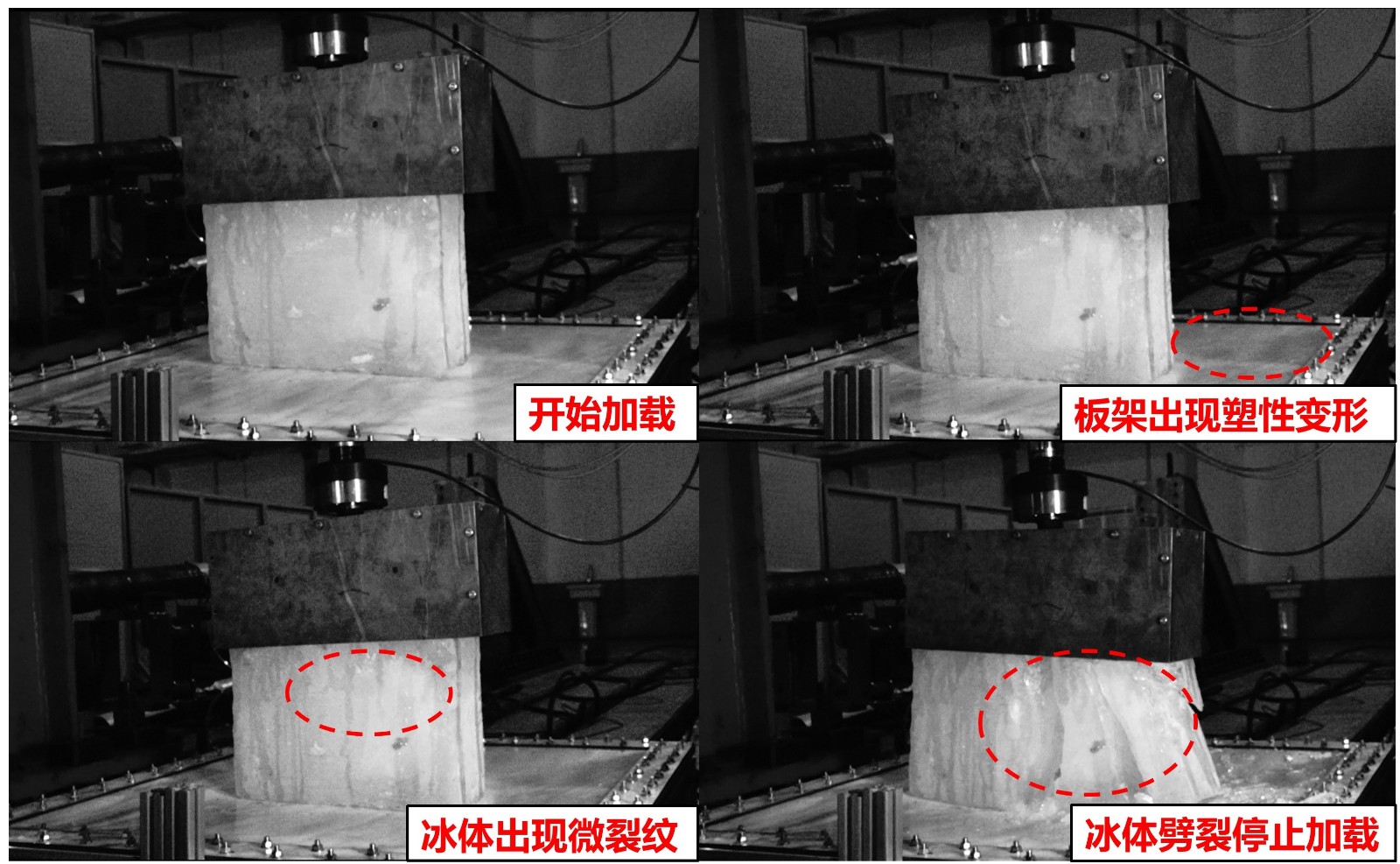

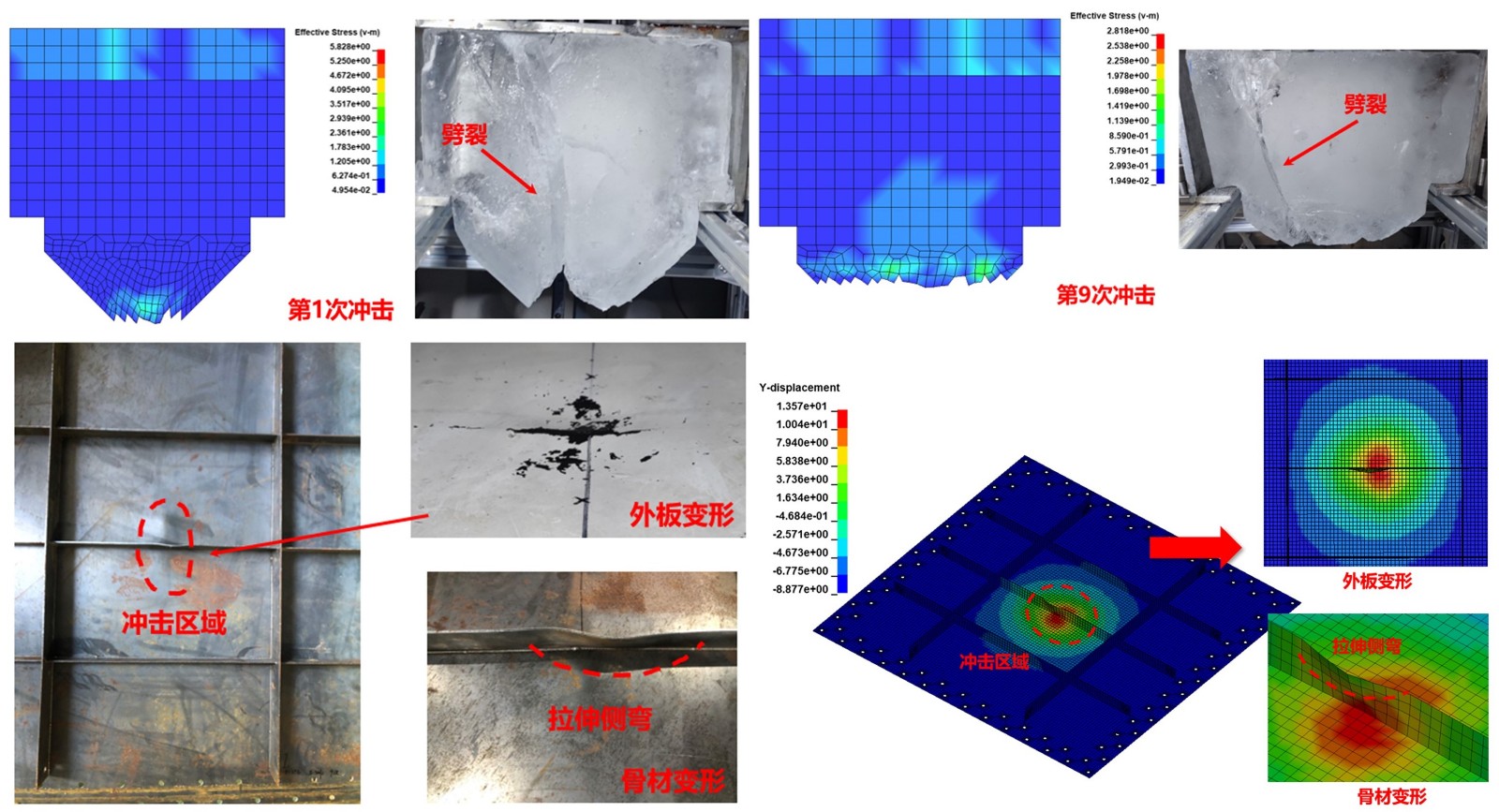

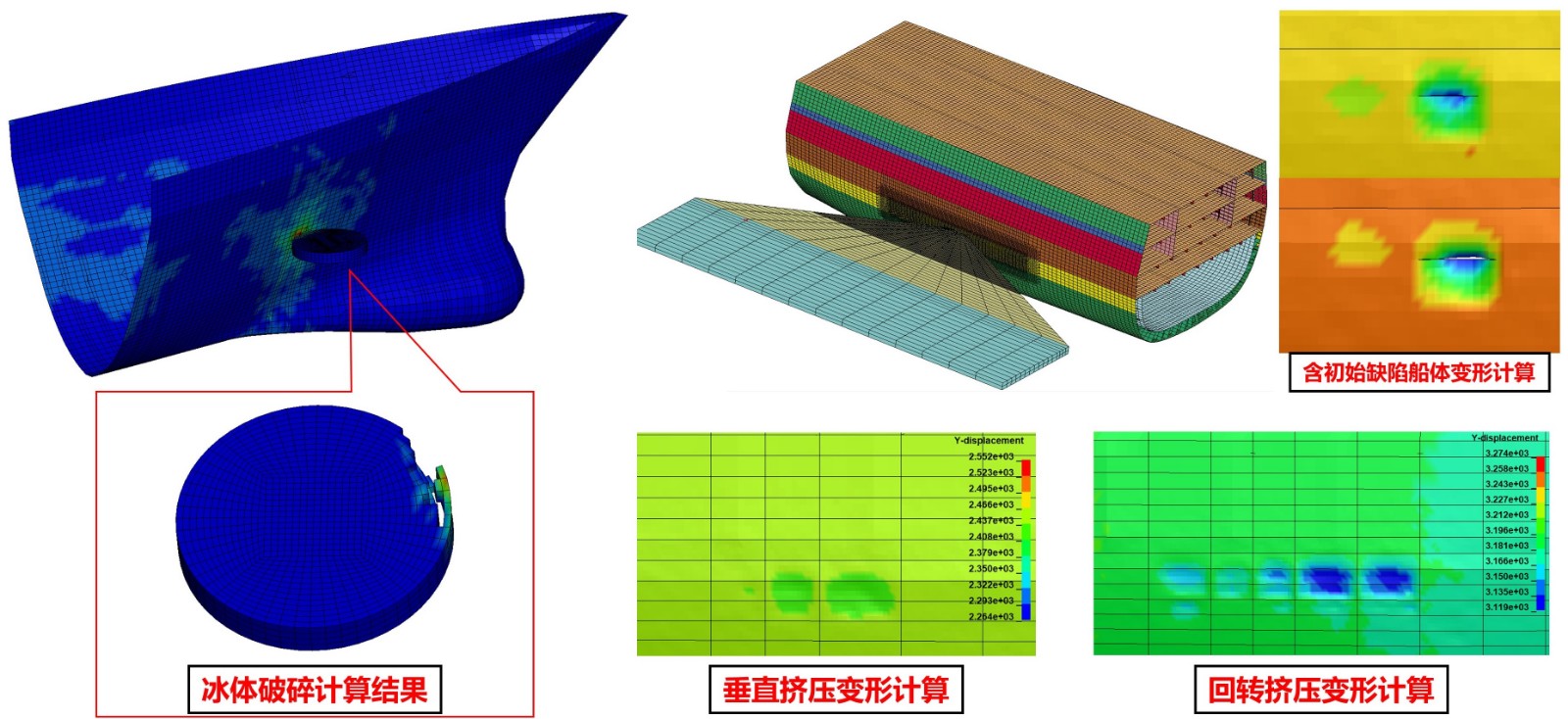

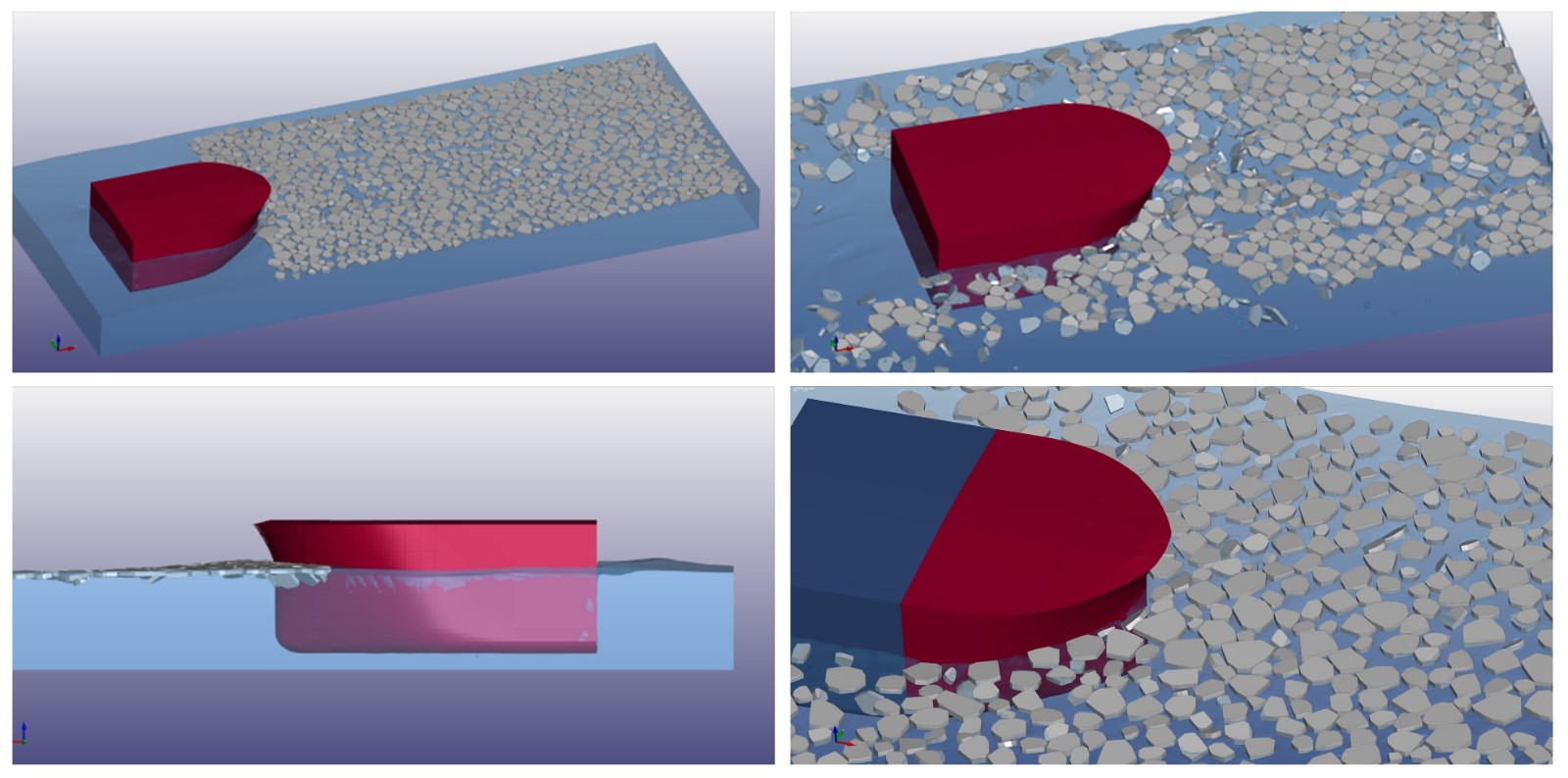

极区船舶结构在服役期间会不可避免地遭受冰载荷作用,如何预测、评估极地船舶在冰载荷作用下的结构损伤,对于极区船舶结构设计具有重要意义。课题组针对极地水域常见的两种冰载荷形式,分别开展了冰模型重复冲击、挤压作用下船体典型结构强度试验,并建立了重复冲击、挤压作用下船体损伤演化数值计算模型,通过试验与数值结果对比,建立了极地冰载荷作用下船体结构强度评估方法。

冰载荷作用下极地船舶与海洋工程装备结构安全问题

重复冲击载荷作用下船体典型结构强度试验

冰体侧向挤压下船体典型结构变形试验

试验与数值结果对比

船体典型结构损伤演化模拟

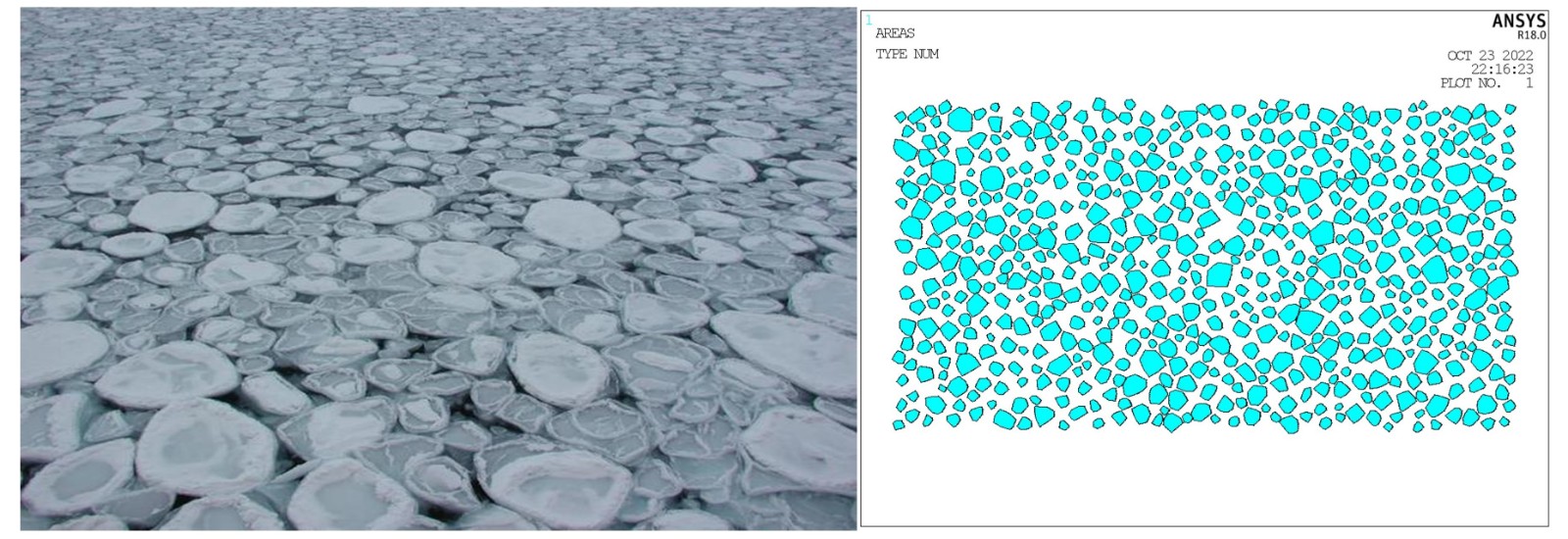

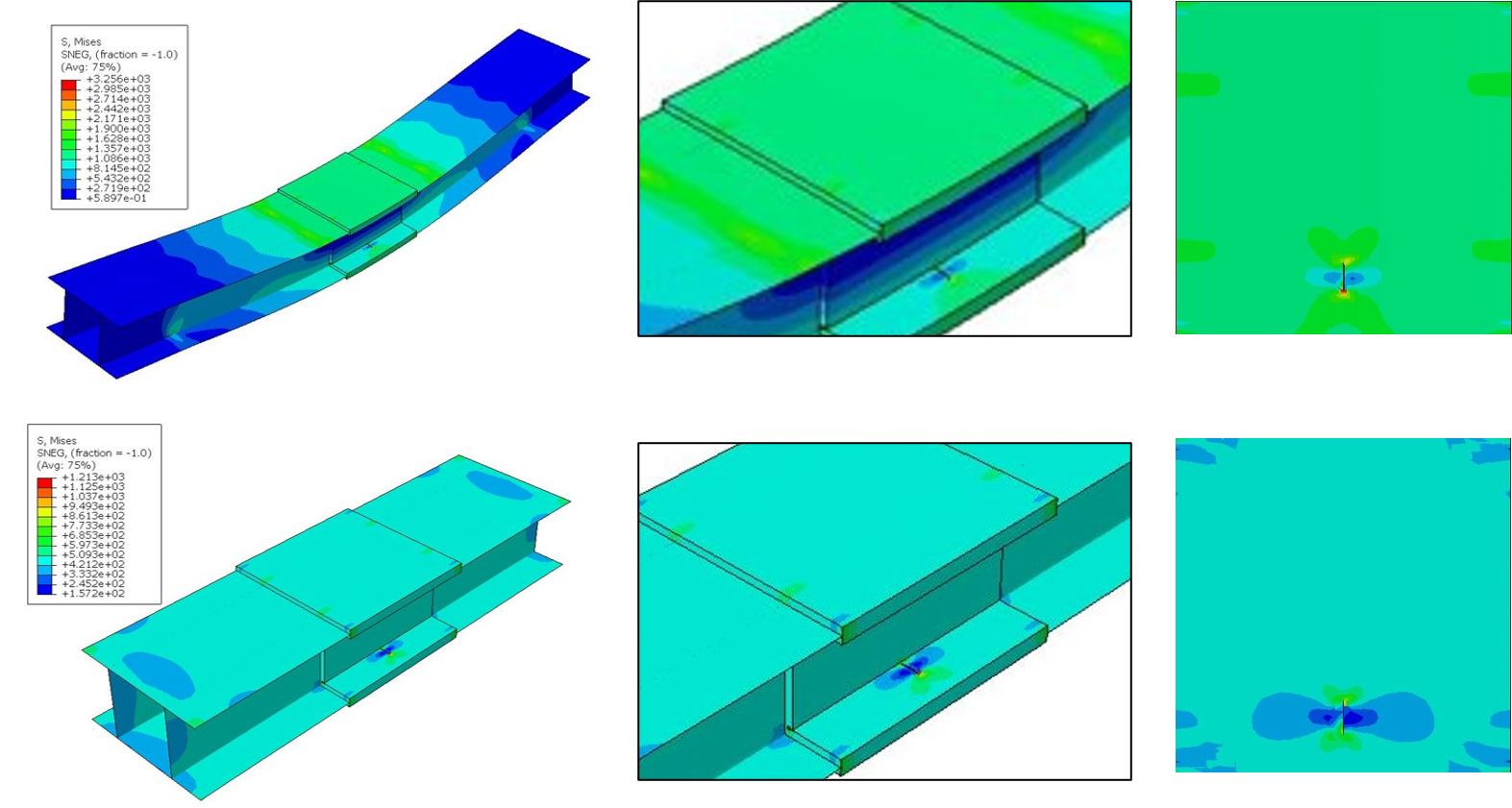

4. 极地船舶疲劳强度评估

北极地区资源的开发与航线的通行,对极地船舶提出了更高的需求,在极区航行时,船舶会受到浮冰撞击,导致船体焊接结构产生复杂交变应力,引发疲劳失效。同时在船体与浮冰的碰撞过程中,会出现多块浮冰同时碰撞、碰撞位置滑移等状况,产生多轴循环载荷,焊趾区域结构复杂,疲劳评估点处于多轴应力状态,使结构产生多轴疲劳。课题组以极地船舶为研究对象,通过建立船-冰-水流固耦合耦合模型,开展了极地航行船舶与浮冰碰撞过程模拟;将船-冰碰撞数值模拟结果,通过零点结构应力联合 MWCM 法的多轴疲劳寿命评估方法与多轴疲劳雨流计数法,计算极地船舶多轴疲劳损伤,建立了冰载荷作用下极地船舶多轴疲劳评估方法。

极地航道与极地冰区船舶航行

极地边缘冰区随机形状碎冰模型

船-冰-水流固耦合模型及碰撞过程

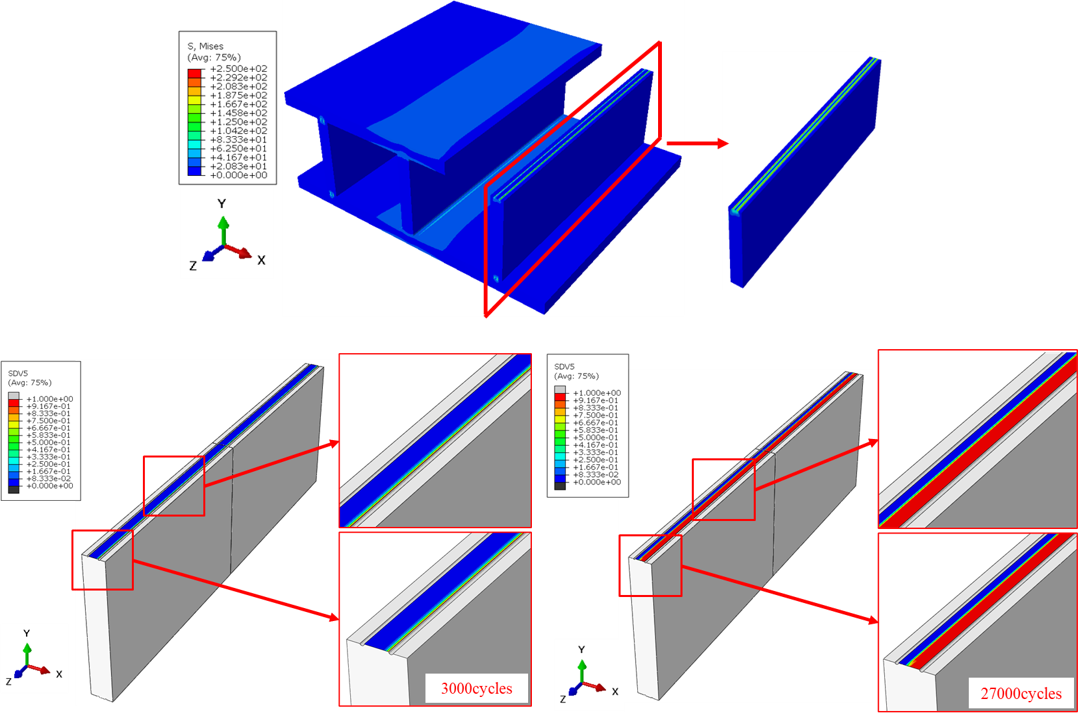

5. 金属夹芯复合结构-疲劳强度评估

金属夹芯复合结构会遭受循环载荷的作用,结构的疲劳强度成为设计阶段急需解决的难题。课题组开展疲劳裂纹扩展模型以及疲劳损伤寿命计算方法研究,设计并进行循环载荷作用下典型金属夹芯复合结构疲劳力学性能试验,建立典型金属夹芯复合结构疲劳裂纹扩展模型和疲劳裂纹脱粘模型,通过编写子程序实现数值模拟方法,为循环载荷作用下金属夹芯复合结构疲劳强度评估奠定基础。

金属夹芯复合结构弯曲裂纹扩展、拉伸裂纹扩展、疲劳脱粘试验

金属夹芯复合结构弯曲、拉伸裂纹扩展模拟

金属夹芯复合结构疲劳脱粘模拟

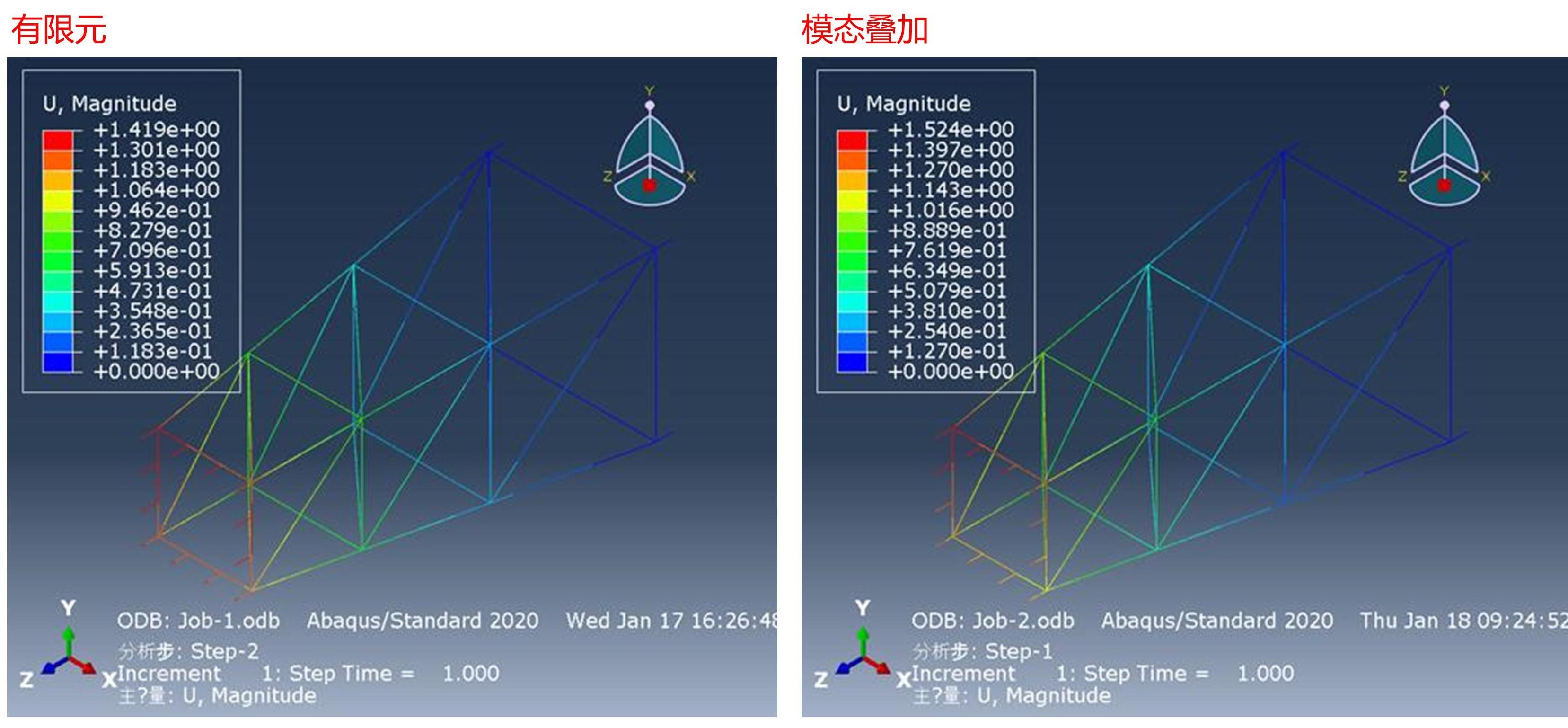

6. 基于数字孪生的船舶与海洋工程结构智能健康监测

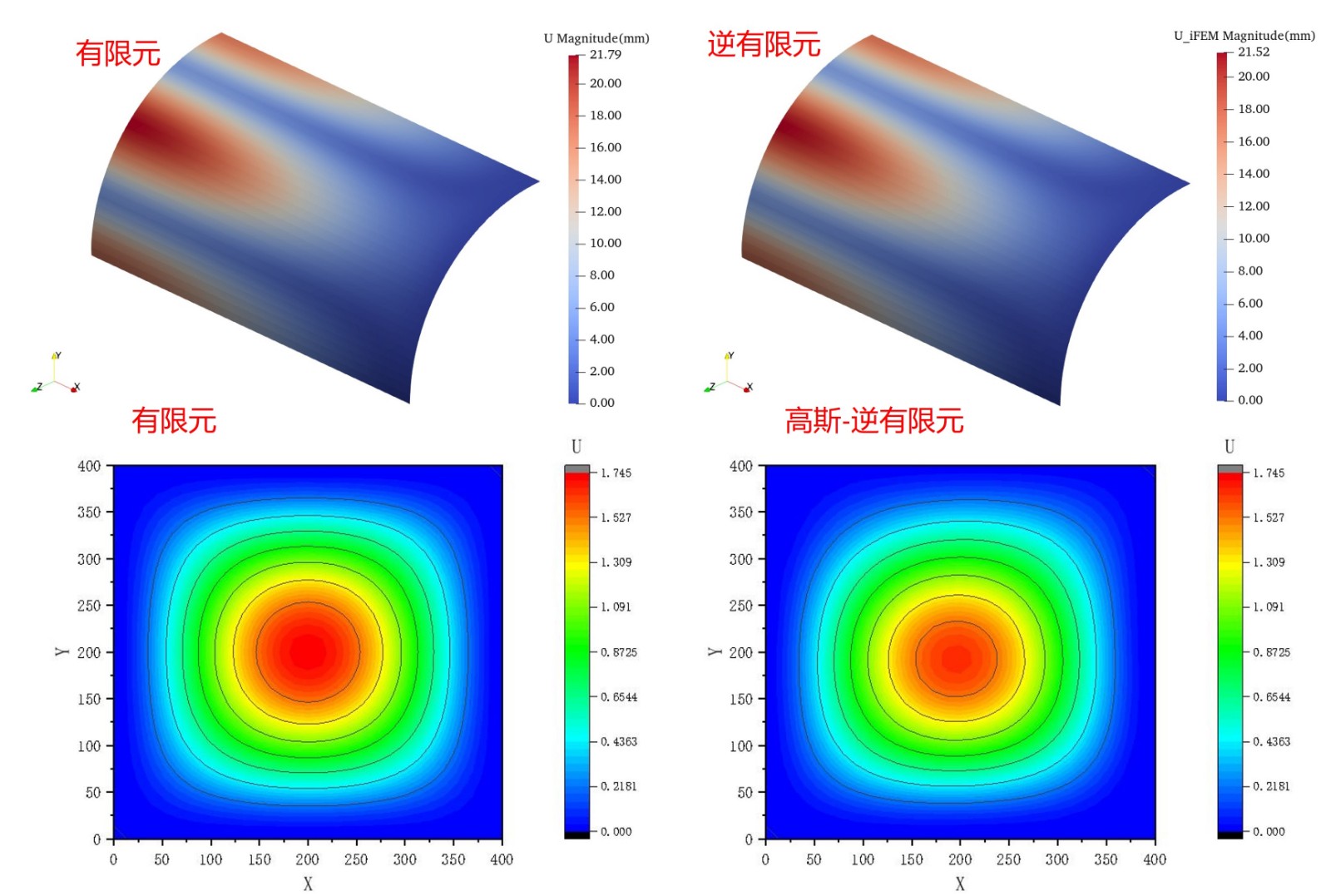

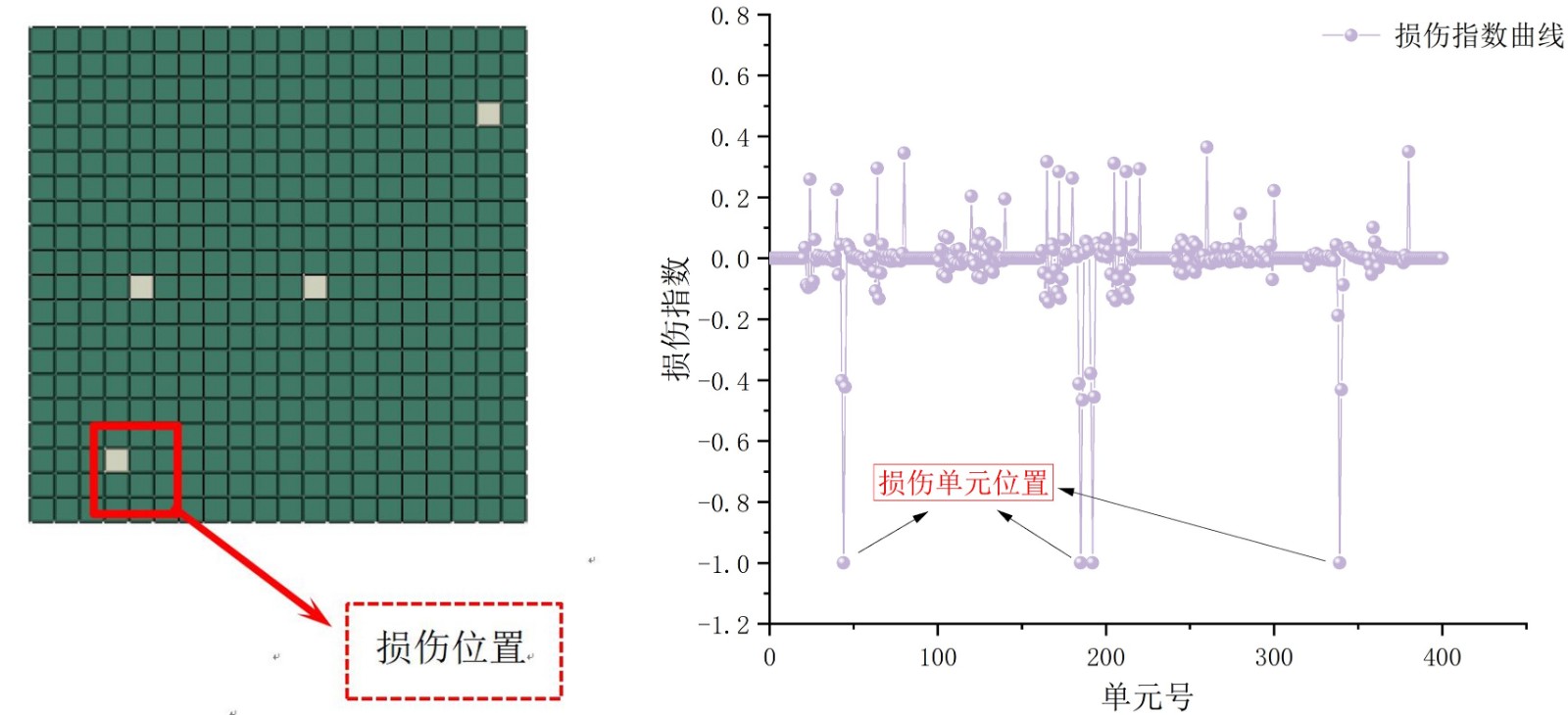

船舶与海洋工程结构长期服役在恶劣的海洋环境中,受到各种载荷的交互作用与环境腐蚀等影响,使结构的承载能力下降,甚至发生灾难性事故。如果不对其健康状态进行监测,将会造成很大风险。基于数字孪生的船舶与海洋工程结构智能健康监测系统能实现对性能退化和损伤状态的实时监测,保障船舶与海洋工程结构的作业安全,延长其使用寿命。课题组开展了导管架平台载荷反演试验。推导了基于逆有限元法与模态叠加法的船舶结构变形反演方法。建立了基于逆有限元方法的结构损伤识别方法。通过编写程序实现了变形反演方法的数值应用,建立了船舶结构在服役周期内的结构智能健康监测方法。

导管架位移重构试验

基于模态叠加法的导管架位移重建

基于逆有限元法的船舶与海洋工程结构位移反演

基于逆有限元法的船舶与海洋工程结构的损伤识别

近五年发表论文:

[1] GUO Y, LIU G, XU J, et al. Numerical analysis on the creep-fatigue damage of titanium alloy deep-sea pressure shell at room temperature[J/OL]. Marine Structures, 2024, 96: 103639[2024-05-25]. https://www.sciencedirect.com/science/article/pii/S0951833924000674. DOI:https://doi.org/10.1016/j.marstruc.2024.103639.

[2] XU J, GUO Y, HE Z, et al. Simplified analytical method for predicting the large deformation of stiffened plates with initial cracks under repeated impacts[J/OL]. Ocean Engineering, 2024, 304: 117886. https://www.sciencedirect.com/science/article/pii/S0029801824012241. DOI:https://doi.org/10.1016/j.oceaneng.2024.117886.

[3] GUO Y, LIU G, SONG Y. Creep behavior of titanium alloy used in deep-sea pressure shell considering tensile/compressive asymmetry: Experiments and numerical modeling[J/OL]. Ocean Engineering, 2023, 288: 116095. https://www.sciencedirect.com/science/article/pii/S0029801823024794. DOI:https://doi.org/10.1016/j.oceaneng.2023.116095.

[4] GUO Y, LIU G, JIAO T, et al. Creep-fatigue Damage Behavior of a Titanium Alloy at Room Temperature: Experiments and Modeling[J/OL]. International Journal of Mechanical Sciences, 2023: 108135. https://www.sciencedirect.com/science/article/pii/S0020740323000371. DOI:https://doi.org/10.1016/j.ijmecsci.2023.108135.

[5] GUO Y, LIU G, HUANG Y. A complemented multiaxial creep constitutive model for materials with different properties in tension and compression[J/OL]. European Journal of Mechanics - A/Solids, 2022, 93: 104510. https://www.sciencedirect.com/science/article/pii/S0997753822000067. DOI:https://doi.org/10.1016/j.euromechsol.2022.104510.

[6] LIU G, LI Z, LI Z, et al. A multi-axial fatigue-oriented strategy for fatigue damage monitoring and assessment of tubular joints[J/OL]. OCEAN ENGINEERING, 2021, 227. DOI:10.1016/j.oceaneng.2021.108876.

[7] GUO Y, LIU G, LIU H, et al. Creep damage model considering unilateral effect based on bimodulus theory[J/OL]. International Journal of Damage Mechanics, 2021, 30(10): 1558-1593. DOI:10.1177/10567895211017319.

[8] XU C, LIU G, LI Z, et al. Multiaxial fatigue life prediction of tubular K-joints using an alternative structural stress approach[J/OL]. OCEAN ENGINEERING, 2020, 212. DOI:10.1016/j.oceaneng.2020.107598.

[9] GUO Y, LIU G, HUANG Y. Residual ultimate strength assessment method of cracked hull structure under combined bending moments[J]. Journal of Ship Mechanics, 2021, 25(10): 1367-1376.

[10] 郭育豪, 刘刚. 深潜器钛合金耐压壳蠕变屈曲强度评估方法研究[J]. 中国造船, 2024, 65(2): 25-36.

[11] 刘德让, 刘刚, 唐鑫彤, 等. 考虑点蚀损伤的系泊锚链极限强度分析[J]. 中国造船, 2024, 65(1): 75-85.

[12] 赵壮壮,杨军,刘刚,等.钢制金属I型夹芯板界面疲劳脱粘特性分析[J].中国舰船研究,2024,19(02):165-172.DOI:10.19693/j.issn.1673-3185.03275.

[13] 焦天震, 郭育豪, 刘刚, 等. 深潜器钛合金室温蠕变-疲劳损伤模型及数值研究[J]. 哈尔滨工程大学学报, 2023, 44(11).

[14] 焦天震, 刘刚, 郭育豪, 等. 深潜器多球交接耐压壳蠕变-疲劳特性研究[J]. 中国造船, 2023.

[15] 郭育豪, 刘刚, 黄一. 钛合金室温受压蠕变损伤本构模型研究[J]. 哈尔滨工程大学学报, 2023, 44(6).

[16] 莫秀珍, 刘刚, 黄一. 深潜耐压壳钛合金材料低周疲劳预测方法[J]. 哈尔滨工程大学学报, 2022.

[17] 刘刚,王祖华,黄秉钧,等.蛋形深潜器耐压壳变厚度优化设计[J].中国造船,2020,61(04):32-42.

[18] 刘刚,高明星,陈志颖,等.基于SGA-BP-GA方法的FPSO舷侧结构耐撞性能优化设计[J].振动与冲击,2019,38(21):62-70.DOI:10.13465/j.cnki.jvs.2019.21.009.

[19] 刘刚,陈志颖,徐传恒,等.基于NSIF的应变能密度法评估焊接接头疲劳强度(英文)[J].船舶力学,2019,23(12):1475-1485.

团队成员Research Group

船舶与海洋工程结构安全

所在团队针对船舶与海洋工程装备结构中的关键问题,开展基础理论、数值方法、软件实现与实验技术的创新性研究,解决实际工程学科前沿问题,获取原始创新成果和自主知识产权,为国家相关工业装备自主研发、设计、制造与安全运行提供技术保证。团队现有教授2人、副教授7人、讲师1人、博士研究生16人和硕士研究生73人。 科研团队主要研究方向包括:船舶与海洋工程腐蚀防护、船舶与海洋工程新概念设计、船舶与海洋结构物环境载荷与动力响应、结构全生命期强度与安全评估。近年来,自主开发了船舶与海洋工程防腐系统数值模拟优化设计方法,并研制了集成化软件系统,与国际前沿水平同步,国内唯一,取得了一系列重要工程应用成果;在由中国海洋石油总公司牵头完成的“超深水半潜式钻井平台研发与应用”项目中,完成了“超深水半潜式钻井平台防腐系统数值模拟优化设计”任务,获得了2014年度国家科学技术进步奖特等奖,平台防腐系统数值模拟优化设计被列为获奖成果中13个创新点之一。在创新性海洋工装备研究方面,已获授权中国发明专利25件、美国专利3件,发表国际高水平学术期刊学术论文40余篇,已有多人次参加国际学术会议,相关的创新性概念受到业界关注。建立了船舶与海洋工程...